Extrusionslinie für PVC-Profile

Jetzt anfragenExtrusionslinie für HDPE-Rohre

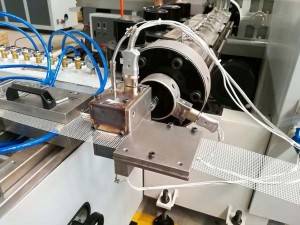

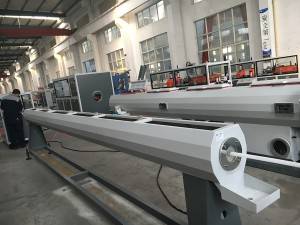

Diese Linie wird häufig zur Herstellung verschiedener PVC-Profile verwendet, z. B. PVC-Fenster- und Türprofile, PVC-Deckenpaneele und PVC-Kanäle.

Der Prozessablauf dieser ZeileIstPVC-Pulver + Additiv --- Mischen --- Materialzuführung --- Doppelschneckenextruder --- Form und Kalibrator --- Vakuumformtisch --- Abzugsmaschine --- Schneidemaschine --- Austragsgestell.

Diese PVC-Profilextrusionslinie verwendet einen konischen Doppelschneckenextruder, der sowohl für PVC-Pulver als auch für PVC-Granulat geeignet ist. Es verfügt über ein Entgasungssystem, um eine hervorragende Materialplastifizierung zu gewährleisten. Die Hochgeschwindigkeitsform ist verfügbar und kann die Produktivität erheblich steigern.

Technischer Parameter

| Modell | YF180 | YF240 | YF300 | YF600 |

| Max. Breite der Produkte (mm) | 180 | 240 | 300 | 600 |

| Extrusionsmodell | SJZ55/110 | SJZ65/132 | SJZ65/132 | SJZ80/156 |

| Extrusionsleistung (kW) | 22 | 37 | 37 | 55 |

| Kühlwasser (m3/h) | 5 | 7 | 7 | 10 |

| Kompressor (m3/min) | 0,2 | 0,3 | 0,3 | 0,4 |

| Gesamtlänge (m) | 18m | 22m | 22m | 25 |

Empfohlene Produkte

Mehr +-

3-lagige PERT-Rohrproduktionslinie (Kleber, UVH).

Es wird hauptsächlich zur Herstellung von PP-R-, PE-Rohren mit einem Durchmesser von 16 bis 160 mm und PE-RT-Rohren mit einem Durchmesser von 16 bis 32 mm verwendet. Ausgestattet mit der entsprechenden nachgeschalteten Ausrüstung können auch mehrschichtige PP-R-Rohre, PP-R-Glasfaserrohre, PE-RT- und EVOH-Rohre hergestellt werden. Mit jahrelanger Erfahrung in der Kunststoffrohrextrusion haben wir auch eine Hochgeschwindigkeits-PP-R/PE-Rohrextrusionslinie entwickelt, deren maximale Produktionsgeschwindigkeit 35 m/min betragen kann (basierend auf 20-mm-Rohren).

Erfahren Sie mehr -

Einschnecken-Kunststoffextrudermaschine

Es wird hauptsächlich zum Extrudieren von Thermoplasten wie PE, PP, PS, PVC, ABS, PC, PET und anderen Kunststoffen verwendet. Mit entsprechender nachgeschalteter Ausrüstung (einschließlich Form) können verschiedene Arten von Kunststoffprodukten hergestellt werden, beispielsweise Kunststoffrohre, Profile, Platten, Platten, Kunststoffgranulate usw.

Der Einschneckenextruder der SJ-Serie bietet die Vorteile einer hohen Leistung, einer hervorragenden Plastifizierung, eines geringen Energieverbrauchs und eines stabilen Betriebs. Das Getriebe des Einschneckenextruders verfügt über ein Getriebe mit hohem Drehmoment, das sich durch geringe Geräuschentwicklung, hohe Tragfähigkeit und lange Lebensdauer auszeichnet. Die Schraube und der Zylinder bestehen aus 38CrMoAlA-Material mit Nitrierbehandlung. Der Motor übernimmt den Siemens-Standardmotor. Wechselrichter übernehmen ABB-Wechselrichter; Temperaturregler übernehmen Omron/RKC; Niederdruckelektrik übernimmt Schneider-Elektrik.

Erfahren Sie mehr -

Extrusionslinie für WPC-Profile

Diese Linie wird häufig zur Herstellung verschiedener WPC-Profile verwendet, wie z. B. WPC-Terrassenprofile, WPC-Platten und WPC-Platten.

Der Prozessablauf dieser ZeileIstPP/PE/PVC + Holzpulver + Additiv – Mischen – Materialzuführung – Doppelschneckenextruder – Form und Kalibrierer – Vakuumformtisch – Abzugsmaschine – Schneidemaschine – Austragsgestell.

Diese WPC-Profilextrusionslinie verwendet einen konischen Doppelschneckenextruder, der über ein Entgasungssystem verfügt, um eine hervorragende Materialplastifizierung zu gewährleisten. Die Form und der Kalibrator bestehen aus tragbarem Material. Die Abzugsmaschine und die Schneidmaschine können als komplette Einheit oder als separate Maschine konzipiert sein.

Erfahren Sie mehr -

Produktionslinie für PP-Rohre

Es wird hauptsächlich zur Herstellung von PP-R-, PE-Rohren mit einem Durchmesser von 16 bis 160 mm und PE-RT-Rohren mit einem Durchmesser von 16 bis 32 mm verwendet. Ausgestattet mit der entsprechenden nachgeschalteten Ausrüstung können auch mehrschichtige PP-R-Rohre, PP-R-Glasfaserrohre, PE-RT- und EVOH-Rohre hergestellt werden. Mit jahrelanger Erfahrung in der Kunststoffrohrextrusion haben wir auch eine Hochgeschwindigkeits-PP-R/PE-Rohrextrusionslinie entwickelt, deren maximale Produktionsgeschwindigkeit 35 m/min betragen kann (basierend auf 20-mm-Rohren).

Erfahren Sie mehr -

PVC-Granulierlinie

Diese Linie wird häufig bei der Herstellung von PVC-Granulat und CPVC-Granulat eingesetzt. Mit der richtigen Schnecke können Weich-PVC-Granulat für PVC-Kabel, PVC-Weichschläuche, Hart-PVC-Granulat für PVC-Rohre, Rohrverbindungsstücke und CPVC-Granulat hergestellt werden.

Der Prozessablauf dieser Linie besteht aus: PVC-Pulver + Additiv – Mischen – Materialzuführung – konischer Doppelschneckenextruder – Düse – Pelletierer – Luftkühlsystem – Vibrator

Dieser Extruder der PVC-Granulierlinie verwendet einen speziellen konischen Doppelschneckenextruder und das Entgasungssystem und das Schneckentemperaturkontrollsystem sorgen für die Plastifizierung des Materials. Der Pelletierer ist gut auf die Extrusionsdüsenfläche abgestimmt. Das Luftgebläse bläst das Granulat sofort nach dem Herunterfallen des Granulats in das Silo.

Erfahren Sie mehr -

Wasch- und Trockenlinie zum Zerkleinern von Haustierflaschen

Diese Zerkleinerungs-, Wasch- und Trocknungslinie für PET-Flaschen verwandelt Abfall-PET-Flaschen in saubere PET-Flocken. Und die Flocken können mit hohem kommerziellen Wert weiterverarbeitet und wiederverwendet werden. Die Produktionskapazität unserer PET-Flaschen-Zerkleinerungs- und Waschlinie kann 300 kg/h bis 3000 kg/h betragen. Der Hauptzweck dieses Haustierrecyclings besteht darin, die sauberen Flocken aus den schmutzigen Mischflaschen oder Flaschenscheiben zu entfernen, während die gesamte Wäschelinie gereinigt wird. Und erhalten Sie auch saubere PP/PE-Verschlüsse, Etiketten von den Flaschen usw.

Erfahren Sie mehr

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur